کالیبراسیون سنسور

معرفی:

وقتی در مورد استفاده از سنسورها صحبت می کنیم، در مورد قابلیت اطمینان داده های به دست آمده از طریق آنها صحبت می کنیم. اینجاست که مترولوژی، علم اندازه گیری وارد می شود و از طریق آن و هرم ردیابی موجود است که شرکت می تواند کارایی سنسورها را تضمین کند.

از طریق مجموعه ای از کالیبراسیون های منقطع، از الگوهای هرمی بالای سنسور صنعتی، می توان قابلیت اطمینان تجهیزات را تضمین کرد. کالیبراسیون مربوط به صدور گواهی کالیبراسیون و قرار دادن یک برچسب است. بر اساس این اطلاعات، کاربر می تواند تصمیم بگیرد که آیا ابزار برای برنامه مورد نظر مناسب است یا خیر.

استنباط می شود که بدون اندازه گیری و کالیبراسیون سنسور، اندازه گیری های انجام شده قابل اعتماد نیستند و ممکن است در بسیاری از موقعیت ها منجر به نتایج ناخواسته و مضر شوند. این بدان معناست که بدون حمایت اندازهشناسی مبتنی بر سنجش، خطاهای اندازهگیری و دادههای غیرقابل اعتماد وجود خواهد داشت که میتواند منجر به ریسکها و هزینههای غیرقابل کنترل و در نتیجه از دست دادن اعتماد بازار شود.

بنابراین، با افزایش رقابت بین شرکت ها، یعنی بر اساس افزایش رباتیک و اتوماسیون و افزایش تقاضای مشتریان، گواهینامه سیستم های مدیریتی به ابزاری ضروری برای بقای آنها در بازار تبدیل شده است. یک شرکت تایید شده مجموعه ای از رویه های تعیین شده و شناخته شده را تضمین می کند که از طریق آن انطباق محصولات یا سیستم ها مشخص می شود. همچنین، گواهی کالیبراسیون سنسورها بسیار مهم است، زیرا کیفیت داده ها را تضمین می کند. طبق استاندارد EN ISO 9001 ارزیابی شرکت در چندین زمینه است که یکی از آنها ابزارهای اندازه گیری و مدیریت کیفیت آن، یعنی در مورد بازرسی و آزمایش است.

- انتخاب تجهیزات مناسب برای اندازه گیری هایی که باید انجام شوند. • کالیبراسیون تجهیزات در فواصل منظم با استفاده از استانداردهای تایید شده.

- استفاده از رویه های مستند.

- تضمین کند که تجهیزات دقت لازم را دارد.

- اطمینان از اینکه تجهیزات وضعیت کالیبراسیون را نشان می دهد و گواهی های کالیبراسیون حفظ می شود.

- شرایط محیطی، ذخیره سازی، جابجایی و ایمنی به منظور حفظ اعتبار کالیبراسیون ها مناسب است.

این مقاله در سه بخش تنظیم شده است: بخش اول مقدمه است که در آن موضوع مورد مطالعه توضیح داده شده است. بخش دوم وضعیت هنر را توصیف می کند و تمام موضوعات مربوط به مطالعه را پوشش می دهد، با “سنسورهای صنعتی” شروع می شود، جایی که رویکردی به این موضوع ارائه می شود و اهمیت آنها را در صنعت و عمدتاً در حوزه تعمیر و نگهداری صنعتی توضیح می دهد.

سپس برای اینکه بتوانیم نحوه حفظ قابلیت اطمینان سنسورها برای عملکرد کامل آنها را توضیح دهیم، به اهمیت «مترولوژی» اشاره می شود. در اینجا، رابطه بین این موضوع با قابلیت اطمینان داده های ارائه شده توسط سنسورها مورد تاکید قرار می گیرد که می تواند بعداً در تعمیر و نگهداری تهویه تجهیزات مورد استفاده قرار گیرد.

مفهوم اندازهشناسی و همچنین حوزههای فعالیت آن، که در آن این تحقیق بر روی و حوزه فنی که در آن مرتبط است، متمرکز است، توضیح داده شده است. علاوه بر این، باید زنجیره ردیابی را نیز در نظر گرفت که از استاندارد اولیه به استاندارد کاری می رود که توسط کالیبراسیون های متوالی پشتیبانی می شود. بنابراین به آنها مفاهیم زیر اشاره می شود: قابلیت ردیابی اندازه شناسی; استانداردها؛ و کالیبراسیون.

سپس، رویکردی به نوع استراتژی کالیبراسیون که می تواند توسط شرکت ها مورد توجه قرار گیرد، ساخته می شود. به آنها برخی از مفاهیم مرتبط به شرح زیر ارجاع داده شده است: کالیبراسیون پیشگیرانه; و کالیبراسیون پیشبینیکننده و مانیتورینگ آنلاین (OLM)، که این موضوع با جزئیات زیاد مورد بحث قرار گرفته است. در نهایت، گواهیهای کالیبراسیون مورد بحث قرار میگیرد: تنها از طریق ابزارهای اندازهگیری تایید شده میتوان قابلیت اطمینان نتایج اندازهگیری را تضمین کرد و قابلیت ردیابی اندازهشناسی را یافت.

بنابراین، این فصل به این موضوع می پردازد و مراحل صدور گواهینامه و همچنین نهادهای مسئول صدور گواهی را توضیح می دهد. در نهایت، در بخش سوم، یک نتیجهگیری از مطالعه ارائه میشود که به تشریح بدیهیهای به دست آمده از این مقاله میپردازد.

2 سنسورهای صنعتی

سنسورها یکی از بزرگترین منابع داده مورد استفاده در صنعت هستند. احتمالاً یکی از بزرگترین منابع در تعمیر و نگهداری نظارت بر وضعیت است، زیرا این نوع نگهداری بر اساس شرایط تجهیزات است. برای ارزیابی تجهیزات بهداشتی باید اندازه گیری های مداوم انجام شود. سنسورها وظیفه تفسیر مداوم وضعیت تجهیزات را بر عهده دارند.

با توجه به , فن آوری های حسی بسیار سریع در چندین زمینه رشد کرده اند مانند: علم; طراحی محصول؛ الکترونیک; فوتونیک; مکانیک؛ شیمی و زیست شناسی ، سنسورها در زندگی روزمره افراد و همچنین در شرکت ها استفاده می شوند و وظیفه تشخیص سیگنال های صوتی، حرکتی، نوری یا مغناطیسی را بر عهده دارند.

توانایی داشتن بسیاری از دستگاه های کوچک که داده ها را در زمان واقعی انتقال می دهند توزیع فیزیکی نزدیک به اشیاء کشف شده فرصت های جدیدی را برای مشاهده و عمل در جهان به ارمغان می آورد که می تواند مزایای قابل توجهی برای بشریت به همراه داشته باشد. بنابراین، سنسورها مسئول ایجاد ارتباط مستقیم بین یک پدیده فیزیکی و سیستم اکتساب داده، تبدیل سیگنال های مقادیر فیزیکی به سیگنال های الکتریکی هستند.

آنها می توانند داده های دریافتی از یک پدیده فیزیکی را تبدیل کرده و آن را تبدیل کنند تا بتوانند آن را بخوانند (شکل 1). سپس، با کنار گذاشتن تفاوت های ظریف مختلف دامنه ها و برنامه ها، یک سنسور به سادگی چیزی مورد علاقه را اندازه گیری می کند و خروجی ای را ارائه می دهد که می تواند مفید باشد. (برای مشاهده بهتر تصاویر بر روی آن ها کلیک کنید)

شکل 1 – نمودار اصلی عملکرد یک مبدل

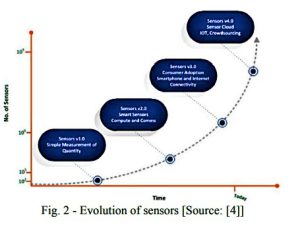

با پیشرفت فناوری، یعنی محاسبات، ارتباطات گسترده، اتصال به وب، دستگاه های تلفن همراه هوشمند و ادغام در فضای ابری، تعداد سنسورها افزایش یافت. این تکامل در شکل 2 نشان داده شده است.

شکل 2 – تکامل سنسورها

سنسورها یک پدیده فیزیکی را به یک سیگنال الکتریکی قابل اندازه گیری تبدیل می کنند. برخی از سنسورها به طور طبیعی به تغییرات در پدیده های فیزیکی واکنش نشان نمی دهند و لازم است به شرایط سیگنال متوسل شوند. قبل از دیجیتالی کردن خروجی سنسور، سیگنال ممکن است به اجزا و مدارهای دیگری برای تولید سیگنالی نیاز داشته باشد که بتواند از تمام ویژگیهای سختافزار اندازهگیری استفاده کند و اثرات نویز ناشی از تداخلهای خارجی را کاهش دهد.

اضافه می کند که سنسورها به تنهایی کار نمی کنند. آنها به یک سیستم بزرگتر متشکل از تهویه کننده سیگنال و چندین مدار پردازش سیگنال آنالوگ یا دیجیتال نیاز دارند. این سیستم می تواند به عنوان مثال یک سیستم اندازه گیری، سیستم جمع آوری داده یا سیستم کنترل فرآیند باشد. همین نویسنده همچنین میگوید که سنسورها و مدارهای مرتبط با آنها برای اندازهگیری ویژگیهای فیزیکی مختلف، مانند: دما، استفاده میشوند.

زور؛ فشار؛ جریان؛ موقعیت؛ شدت نور؛ و غیره. اینها مسئول تحریک سنسور هستند و خروجی آن شرطی شده و پردازش می شود تا اندازه گیری مربوط به ویژگی فیزیکی را فراهم کند. می گوید که سنسورها را می توان به تنهایی یا با هم به منظور نظارت بر یک موقعیت خاص به همان شیوه یک انسان استفاده کرد، مانند:

- عملیات ساخت؛

- تهویه ابزار

- کنترل موجودی.

- کار در حال پیشرفت است؛

- شناسایی قطعات، ابزار، پالت ها و غیره.

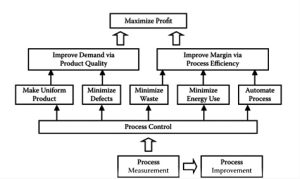

امروزه سنجش در یک کارخانه را می توان کارآمدتر در نظر گرفت، زیرا مستلزم نظارت کمتری است، یعنی در ساخت بدون سرنشین. با افزایش پیچیدگی فرآیندهای تولید، به دست آوردن انواع بیشتری از اطلاعات به دست آمده از طریق سنسورها ضروری می شود. سنسورهای فرآیند برای کنترل فرآیند تولید استفاده میشوند و اندازهگیریهای آنها اجازه میدهد تا درک بهتری از فرآیند ایجاد کرده و پیشرفتهایی را ایجاد کند. ارتباط بین اندازه گیری سود و فرآیند در شکل 3 نشان داده شده است.

شکل 3 – فرآیند اندازه گیری حیاتی برای بهره برداری و سودآوری

2.1 نوع سنسورها

با توجه به اینکه , «بر اساس هر نوع متغیر شرایط، انواع مختلفی از سنسورها وجود دارد. دلایل انتخاب سنسور متنوع است، مانند نوع سیگنال خروجی، محدوده مقادیر خروجی، شرایط محیطی، ابعاد فیزیکی و غیره. سیگنال های سنسور ممکن است دیجیتال یا آنالوگ باشند. این نویسنده همچنین بیان می کند که سیگنال های سنسور می تواند دیجیتال یا آنالوگ باشد.

سنسورهای دیجیتال می توانند رابطی برای ارتباط با دستگاه های دیگر داشته باشند. به نوبه خود، سنسورهای آنالوگ دیگر این قابلیت را ندارند، به همین دلیل است که برای برقراری ارتباط با سایر دستگاه ها به مبدل آنالوگ به دیجیتال نیاز است. انواع مختلفی از سنسورها وجود دارد که دارای ویژگی های متفاوتی هستند که هر کدام برای اندازه گیری متغیرهای مورد نظر طراحی شده اند. میتوانیم سنسورها را فعال (با تماس) یا غیرفعال (بدون تماس) مشخص کنیم.

سنسورهای فعال نیاز دارند با یک منبع خارجی تحریک مرتبط باشد. هنگامی که محیط فیزیکی خارجی تغییر می کند، جریان الکتریکی تولید می کنند. برای اندازه گیری نیاز به تماس فیزیکی با فاکتور دارد و حالت آن را مختل می کند. همان نویسندگان توضیح می دهند که سنسورهای غیرفعال سیگنال خروجی الکتریکی خود را بدون نیاز به ولتاژ یا جریان خارجی تولید می کنند.

آنها ویژگی های مقاومتی، خازنی یا القایی خود را همراه با پارامترهای فیزیکی خود تغییر می دهند. یک منبع تغذیه خارجی برای القای خروجی الکتریکی مورد نیاز است. برای اندازه گیری نیازی به تماس مستقیم با متغیر نیست، زیرا باعث ایجاد اختلال نمی شود. در شکل 4 نمونه هایی از سنسورها و ویژگی های آنها مشاهده می شود.

شکل 4 – سنسورهای خروجی معمولی

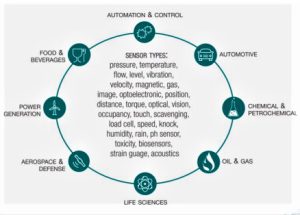

در حال حاضر، مبدل هایی وجود دارند که قادر به اندازه گیری تقریباً تمام کمیت های فیزیکی موجود هستند (شکل 5). به عنوان مثال، برای اندازه گیری دما، ترموکوپل، ترمورزیستور، ترمیستور و نیمه هادی وجود دارد. اتصال، که دمای محیطی که با آن در تماس هستند را به یک سیگنال آنالوگ متناسب تبدیل می کند. برای اندازه گیری جریان، از جمله، دبی سنج های توربین وجود دارد که یک سیگنال موج مستطیلی که فرکانس آن به سرعت جریان بستگی دارد تولید کنید. لودسل ها برای اندازه گیری ولتاژ موجود هستند. برای اندازه گیری فشار، انواع مختلفی از مبدل های فشار وجود دارد. و غیره.

شکل 5 – انواع مختلف سنسورها و بازار آنها

انواع مختلف سنسورها را به شرح زیر مشخص کنید:

- سنسورهای مکانیکی

این سنسورها تغییرات یک دستگاه را اندازه گیری می کنند یا مواد در نتیجه یک ورودی که باعث تغییر شکل مکانیکی آن می شود. حرکت، سرعت، شتاب و جابجایی تغییراتی هستند که منجر به تغییر شکل های مکانیکی می شوند و قابل اندازه گیری هستند. سنسور به عنوان الکترومکانیکی توصیف می شود، زمانی که ورودی ها مستقیماً به خروجی الکتریکی تبدیل می شوند

- سنسورهای MEMS

MEMS (سیستمهای میکرو الکترومکانیکی) سنسورهای ساختاری مکانیکی و الکتریکی مینیاتوری و سه بعدی هستند که معمولاً از 1 تا 100 میلیمتر متغیر هستند. آنها با استفاده از تکنیک های استاندارد تولید نیمه هادی تولید می شوند.

- سنسورهای نوری

این سنسورها وظیفه تشخیص امواج یا فوتون های نور را دارند. این شامل نور در مناطق طیفی مرئی، مادون قرمز و فرابنفش (UV) است. آنها می توانند تغییرات شدت نور مربوط به گسیل یا جذب نور را با مقدار بهره اندازه گیری کنند.

- سنسورهای نیمه هادی

اینها سنسورهای کم هزینه و هم با قیمت بالا هستند که قابلیت اطمینان، مصرف کم انرژی، عمر طولانی و ابعاد کوچک آنها در چندین زمینه استفاده می شوند، مانند: نظارت بر گاز. پایش آلودگی؛ آنالیزهای تنفس، برای اندازه گیری میزان الکل در هوای بازدمی؛ نظارت بر گاز خانگی، مانند پروپان؛ دما، مانند تجهیزات الکترونیکی؛ مغناطیسی و..

- سنسورهای الکتروشیمیایی

این سنسورها وظیفه اندازه گیری پارامتر الکتریکی نمونه مورد نظر را بر عهده دارند. آنها از سنسورها یا الکترودها، یک الکترود مرجع و در بسیاری از موارد، یک الکترود متشکل هستند.

- سنسورهای زیستی

این سنسورها تجزیه و تحلیل مورد علاقه در نمونه های شیمیایی، محیطی (به عنوان مثال: هوا، خاک و آب) و نمونه های بیولوژیکی (مانند: خون، بزاق و ادرار) را تشخیص می دهند و از مکانیسم های بیوشیمیایی برای این کار استفاده می کنند. از یک ماده بیولوژیکی تثبیت شده، که می تواند یک آنزیم، آنتی بادی، اسید نوکلئیک یا هورمون باشد، در یک دستگاه مستقل استفاده می کند.

2.2 ویژگی های عملکرد سنسور

سنسورها دارای چندین ویژگی هستند که آنها را مشخص می کند و از طریق آنها. انتخاب بهترین سنسور برای استفاده در هر مورد امکان پذیر است. چندین سنسور وجود دارد که می تواند دما، فشار، شتاب، ولتاژ، آکوستیک و غیره؛ بنابراین، سازندگان آنها تمایل دارند بر پارامترهای عملکرد اساسی تمرکز کنند. با توجه به، “برای درک واقعی سنسورها، و اینکه سنسورهایی که اندازه گیری یکسان را می توانند متفاوت باشند، لازم است ویژگی های عملکرد سنسور را درک کنیم.”

ویژگی های مهم سنسورها:

حساسیت ، تکرارپذیری ،نویز ،وضوح ،پهنای باند ، زمان پاسخ، برد، تابع انتقال، خطا ، خطای تصادفی

3 مترولوژی

ین بخش به مفهوم مترولوژی و ارتباط آن با قابلیت اطمینان داده های ارائه شده توسط سنسورهایی که در Condition Based Maintenance استفاده می شود می پردازد. با توجه به، مترولوژی مدرن عوامل کلیدی مانند زمان خرابی و کیفیت محصول را معرفی می کند. اشاره به این دارد که در حوزه علمی کاربردی، اندازهگیریها دقیق نیستند، زیرا همواره به دلایل مختلف، انسانی و مواد، در معرض خطا هستند.

صلاحیت یک خطا برای تعیین کمیت بعدی عدم قطعیت ثابت می کند که اعتبار نتیجه اندازه گیری مشکوک است. بنابراین، ارزیابی عدم قطعیت های اندازه گیری که باعث ایجاد خطا می شود، یک کار بسیار پیچیده است. به گفته وب سایت انجمن اندازه گیری پرتغال (SPM)1، در ابتدا، مانند امروز، اندازه گیری به عنوان یک واحد در نظر گرفته می شد.

معقول است که اعتراف کنیم که اولین عظمت مورد توجه انسان زمان بود. با وجود معیارهای کاملاً تعریف شده، می توان انسجام داشت. برای این معیارهای موجود، باید ابزار اندازه گیری وجود داشته باشد که ثابت کند اندازه گیری ها در هر زمان و در هر نقطه از جهان همیشه یکسان هستند.

نابراین، هدف مترولوژی تضمین اثربخشی و دقت اندازه گیری های انجام شده توسط این ابزار اندازه گیری است. با گذشت زمان، برای همه جوامع ضروری است که مرجع واحدهای اندازه گیری داشته باشند تا بتوانند در هر کاری که به صورت روزانه انجام می شود، سازگاری داشته باشند. به این معنا که، با وجود معیارها، لازم است استانداردهایی را بدست آوریم که در همان معیارها به مرجع تبدیل شوند.

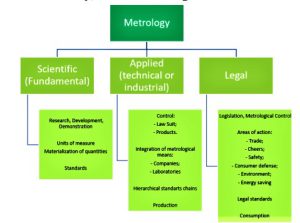

3.1 مناطق عملی

اندازه شناسی را می توان به سه حوزه اساسی فعالیت تقسیم کرد، همانطور که در شکل 6 نشان داده شده است.

شکل 6 – دسته بندی های اندازه گیری

در این مقاله، ما فقط به حوزه فنی می پردازیم، زیرا اساساً به فعالیت تولیدی (مضمون مورد مطالعه) مربوط می شود. کنترل خاصی بر فرآیندها و محصولاتی اعمال می کند که نیاز به یکپارچه سازی اندازه شناسی در سطح شرکت ها و آزمایشگاه ها دارند. یک زنجیره سلسله مراتبی از استانداردها را در نظر می گیرد که در آزمایشگاه ها یا شرکت ها / سازمان ها وجود دارد، که با استانداردهای اولیه که می توانند ملی یا بین المللی باشند نیز قابل ردیابی هستند.

با هدف داشتن انسجام متریک بین المللی، باید یک زنجیره ردیابی وجود داشته باشد. این مجموعه ای بدون وقفه از مقایسه است که نتیجه یک اندازه گیری یا ارزش یک استاندارد را تضمین می کند.

بنابراین، تضمین می شود که مقادیر استاندارد، حتی در سطح پایین تر، با مقادیر بالاتر مطابقت داشته باشد. بر اساس VIM، قابلیت ردیابی ویژگی یک نتیجه اندازه گیری است که به موجب آن آن نتیجه می تواند از طریق یک زنجیره بی وقفه و مستند از کالیبراسیون ها به یک مرجع مرتبط شود، که هر کدام به ارزیابی عدم قطعیت اندازه گیری کمک می کنند. در زمینه مترولوژی (قابلیت ردیابی اندازهشناسی)، قابلیت ردیابی با یک شکل هرمی نشان داده میشود، همانطور که در شکل 7 مشاهده میشود.

شکل 7 – قابلیت ردیابی هرمی

همچنین از طریق قابلیت ردیابی، شناخت تغییرات در تجهیزات امکانپذیر است و مدیریت از جنبههای مختلفی از جمله:

- استفاده متنوع و تنظیم مناسب تجهیزات در محل کار.

- انتخاب تجهیزات در میان سایر تجهیزات ارائه شده توسط تامین کنندگان مختلف.

- تشخیص دقت بیشتر یا کمتر (بر اساس سوابق).

3.2 استانداردها

کالیبراسیون به منظور حفظ ابزارهای اندازه گیری و کنترل در محدوده های مشخص شده استفاده می شود و برای این منظور از استانداردی برای کالیبره کردن تجهیزات استفاده می شود. داشتن استانداردهایی لازم است تا بتوان بین این و تجهیزات کالیبره شده مقایسه کرد. طبق VIM، استانداردها به عنوان دستیابی به تعریف یک کمیت معین، با مقدار تعیین شده و عدم قطعیت اندازه گیری مرتبط، که به عنوان مرجع استفاده می شود، تعریف می شوند.

یک ساختار سلسله مراتبی استانداردهای مرجع (شکل 8) و کالیبراسیون آنها (شکل 9): استانداردهای بین المللی وجود دارد. استانداردهای اولیه؛ استانداردهای ثانویه؛ و استانداردهای کار. از طریق این ساختار و کالیبراسیون های متوالی است که می توان اندازه گیری ها را از اولیه تا استاندارد کاری تضمین کرد. استانداردهایی که در سلسله مراتب رتبه بالاتری دارند کیفیت و دقت بالاتری در اندازه گیری ها دارند. به همین دلیل است که از استانداردهای سطح بالاتر برای کالیبره کردن استانداردهای سطح پایین استفاده می شود.

شکل 8 – سلسله مراتب استانداردهای اندازه گیری

شکل 9 – سلسله مراتب و کالیبراسیون استاندارد

4 کالیبراسیون سنسورهای رسمی

به منظور تضمین قابلیت اطمینان داده های سنسور مورد استفاده در صنعت و برای تضمین فرآیندهای با کیفیت، لازم است کالیبراسیون آنها انجام شود. طبق گفتهها، (صحت کلان دادهها مستلزم طراحی دقیق استراتژیهای جمعآوری و کالیبراسیون دادهها و استراتژیهای استخراج و انتخاب است، به طوری که تصمیمگیرندگان ورودیهای پاک، معتبر و قابل اعتمادی برای استفاده در تصمیمگیری داشته باشند).

4.1 کالیبراسیون

کالیبراسیون ابزارهای خواندن بخش بسیار مهمی از استراتژی مدیریت دارایی است. شرکت ها پول زیادی را برای خرید این نوع تجهیزات سرمایه گذاری می کنند. به همین دلیل، ابزارهای کالیبره نشده، با ارائه مقادیر اشتباه، میتواند به این معنی باشد که شرکتها هزینه زیادی را صرف کردهاند، از جمله به دلیل توقف تولید، مشکلات ایمنی، تولید محصولات با کیفیت پایینتر و غیره. با اطمینان از کالیبره بودن ابزارهای خواندن، شرکت می تواند تأیید کند که محصول با نیازهای مشتری مطابقت دارد.

کالیبراسیون دارای مزایای زیر است:

- تعیین می کند که آیا اندازه گیری های انجام شده قبل از کالیبراسیون معتبر بوده اند یا خیر.

- به اندازه گیری های آینده اطمینان می دهد.

- سازگاری و سازگاری با موارد ساخته شده در جاهای دیگر را تضمین می کند.

- منجر به تکرارپذیری و تکرارپذیری فرآیندها می شود.

- اطمینان حاصل می کند که محصولات مطابق با مشخصات هستند.

- کارایی را افزایش می دهد و از صحت اندازه گیری ها اطمینان می دهد.

- منجر به مستندسازی عملکرد ابزار و فرآیند برای مطابقت با استانداردهای کیفیت می شود.

- کالیبراسیون های مکرر می تواند یک نمای گرافیکی از عدم قطعیت تجهیزات در طول زمان ارائه دهد و منجر به قابلیت اطمینان عملکرد شود.

- اندازه گیری های انجام شده در چارچوب استانداردهای بین المللی، پذیرش جهانی را ارتقا می دهد و در نتیجه رقابت پذیری را افزایش می دهد.

- به اعتبار انطباق اندازه گیری ها و فرآیندها در شرایط مختلف کمک می کند.

برای موفقیت آمیز بودن باید کالیبراسیون ابزار را به درستی سازماندهی کرد. بنابراین، عواملی وجود دارد که باید در نظر گرفته شوند:

- نوع فرآیند کالیبراسیون مورد استفاده.

- تنظیم کالیبراسیون و فرآیند کالیبراسیون.

- چرخه های کالیبراسیون.

- سوابق کالیبراسیون

; 5. گزارش کالیبراسیون و نگهداری گزارش.

- عوامل موثر بر کالیبراسیون;

- استفاده از صفحات گسترده;

- رویکردهای ریاضی;

- کالیبراسیون داخلی در مقابل برون سپاری.

- استانداردهای مرجع مورد استفاده.

- سلسله مراتب معیارها;

- قابلیت ردیابی;

- الزامات ISO 9000;

- الگوهای کار;

- عدم قطعیت های اندازه گیری;

- عدم قطعیت در مقابل خطاها;

- خطاهای تصادفی و سیستماتیک.

گواهی کالیبراسیون باید حاوی اطلاعات زیر باشد:

- شناسایی تجهیزات کالیبره شده.

- نتایج کالیبراسیون به دست آمده.

- عدم قطعیت اندازه گیری.

- هرگونه محدودیت در استفاده از تجهیزات کالیبره شده.

- تاریخ کالیبراسیون.

- مرجعی که گواهی تحت آن صادر می شود.

4.2 نگهداری کالیبراسیون

صحت داده ها در مورد قطعیت معنای داده ها است. این ویژگی بیان می کند که آیا داده ها به درستی واقعیت را منعکس می کنند یا خیر. بستگی به روش جمع آوری داده ها دارد. به شدت با اعتبار منابع مرتبط است. به عنوان مثال، صحت داده های جمع آوری شده از سنسورها به کالیبراسیون سنسورها بستگی دارد.

باید اعتبار کالیبراسیون برای دوره های زمانی طولانی یا در غیر این صورت، ادغام روش های تأیید کالیبراسیون در رابطه با استاندارد مرجع به عنوان یک عنصر جدایی ناپذیر از فرآیند وجود داشته باشد. از طریق کالیبراسیون مکرر، می توان با خطای ابزار مبارزه کرد. بنابراین، کالیبراسیون باید به صورت دوره ای مرتبط با نوع ابزار و ویژگی های پایداری آن، با استفاده از استانداردهایی که به درستی حفظ شده و قابل ردیابی هستند، انجام شود.

شکل 10، بر اساس زمان، نوعی کالیبراسیون پیشگیرانه را نشان می دهد که در دوره های منظم انجام می شود. این چرخه های کالیبراسیون نباید از زمان لازم برای تلرانس سنسور تجاوز کند. این نوع استراتژی به دلیل زمان مورد نیاز برای کالیبراسیون آن، برای ماشین های بزرگ یا پیچیده قابل اجرا نیست، زیرا این روش به دفعات بیشتر و در زمان منظم انجام می شود.

شکل 10 – کالیبراسیون و تنظیم پیشگیرانه با نرخ ثابت

استراتژی کالیبراسیون پیشبینیکننده (PdC)، زمانی که به درستی اجرا شود، میتواند زمان توقف غیرضروری برای کالیبراسیون را کاهش دهد و دقت سنسور را حفظ کند (شکل 11). در این نوع رویکرد، باید بررسی های دوره ای همراه با بکارگیری دانش فنی، استراتژی های مدیریتی و مهارت های تصمیم گیری لازم انجام شود. یک پایگاه داده تأیید سنسور تاریخی به طور منظم ساخته می شود، با استفاده از روش های نسبتاً غیر تهاجمی، بنابراین اجازه می دهد تا کالیبراسیون از طریق یک فرآیند با اطلاعات بهتر برنامه ریزی شود.

شکل 11 – کالیبراسیون پیش بینی کننده

4.3 کالیبراسیون سنسورهای آنلاین

همانطور که دیدیم، استراتژی مورد استفاده برای تعمیر و نگهداری به طور سنتی مبتنی بر اعتبارسنجی سنسورها است، که شامل کالیبراسیون آنها به صورت دورهای میشود، که باعث میشود ابزار خواندن خاموش و حذف شود تا کالیبره شود، که در برخی موارد باعث هزینههای بسیار بالا میشود.

بسیاری از شرکتها، با هدف حفظ رقابت در بازار، استراتژیهای نگهداری کالیبراسیون متفاوتی را بر اساس نظارت بر شرایط اتخاذ میکنند که اجازه میدهد تا زمان خرابی را به حداقل برساند و در دسترس بودن پردازش را افزایش دهد. نظارت بر وضعیت به عنوان یک موضوع مهم در نظارت و تشخیص، امکان تشخیص زودهنگام خرابی ها را فراهم می کند. این نوع مانیتورینگ On-lineMonitoring (OLM) نامیده می شود و بر اساس آن، می توان آن را برای نظارت بر ابزار، نظارت بر تجهیزات یا نظارت بر عملیات اجرا کرد.

با این حال، OLM معمولا برای گسترش فواصل کالیبراسیون سنسور استفاده می شود. سیستمهای مانیتورینگ آنلاین که برای نظارت و تشخیص سنسورها با اندازهگیریهای آنلاین در طول اندازهگیریهایشان طراحی شدهاند، توسط محققان نیروگاههای هستهای (NPP) توسعه یافتهاند و تأییدیه نظارت آنلاین عمومی را برای کاهش کالیبراسیون ابزار دقیق فرآیند ارائه میدهند.

OLM انحراف سنسور را با ارجاع به تخمین پارامترهای فرآیند، همانطور که توسط یکی از الگوریتمهای پیشبینی تعیین میشود، ارزیابی میکند و برای ارزیابی عملکرد سنسور، باقیمانده بین تخمین فرآیند مدل OLM و خروجی سنسور استفاده میشود. به این ترتیب می توان حالت های عملیاتی سنسور را تعریف کرد (شکل 12).

شکل 12 – مناطق انحراف عملکرد سنسور

گر فردی 95% مطمئن نباشد که ابزار در محدوده MAVD (حداکثر مقدار قابل قبول انحراف) قرار دارد، باید آن را بازنشانی کند. اگر فردی 95% مطمئن نباشد که ابزار در محدوده ADVOLM (مقدار انحراف مجاز برای نظارت بر خط) قرار دارد، ابزار باید غیرفعال اعلام شود. به منظور توضیح یک سیستم پایش اساسی، میتوانیم از شکل 13 به عنوان مثال استفاده کنیم، که در آن بردار اندازهگیری سنسور (x) داریم که در مدل پیشبینی برای محاسبه بهترین تخمینها از سنسورها (x’) وارد شده است.

شکل 13 – نمودار سیستم نظارت بر کالیبراسیون سنسور

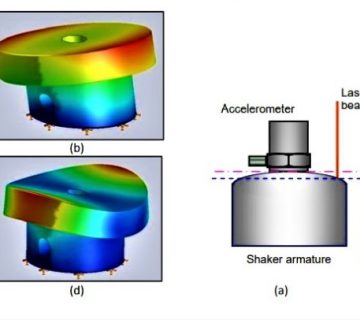

اولین گام در پیاده سازی نظارت آنلاین، نصب، آزمایش و تأیید سیستم جمع آوری داده ها است که مسئول به دست آوردن و ذخیره فایل های داده های تاریخی است. در شکل 14 می توانیم موقعیت نسبی سیستم جمع آوری داده های معمولی را در رابطه با سنسور بررسی کنید. سیستم جمعآوری دادهها عموماً دادهها را از دستگاه به شکل یک خروجی ولتاژ دریافت میکند که اندازه سیستم نظارت آنلاین آن به واحدهای فرآیند مورد انتظار تغییر میکند.

شکل 14 – کانال ابزار با مانیتورینگ آنلاین

انتقال داده بین سیستم جمعآوری داده و نرمافزار OLM میتواند در حالت دستهای یا تقریباً در زمان واقعی انجام شود. اصطلاح حالت دسته ای به این معنی است که فایل های داده در جایی ذخیره می شوند و توسط سیستم نظارت آنلاین در فواصل زمانی گسسته قابل دسترسی هستند. در شکل 15، ما می توانیم عملکرد یک سیستم OLM عمومی را تأیید کنیم.

شکل 15 – راه اندازی سیستم نظارت بر خط

برای ابزارهای غیر زائد، ما مدلسازی فرآیند تجربی را داریم. این تخمین مرتباً به روز می شود و با خروجی ابزارهای مربوطه مقایسه می شود تا هرگونه انحراف در خروجی ابزار تشخیص داده شود. چندین روش مدلسازی برای ارزیابی عملکرد سنسور گروههای سنسور زائد و غیر زائد پیشنهاد شدهاند. شکل 16 خلاصه ای از مجموعه ای از متداول ترین روش های مدل سازی را نشان می دهد.

شکل 16 – روش های مدل سازی برای OLM

برای اینکه یک تکنیک مدلسازی برای OLM مناسب در نظر گرفته شود، مدل باید:

- تولید نتایج دقیق.

- ایجاد نتایج قابل تکرار و قوی.

- روشی برای تخمین عدم قطعیت پیش بینی داشته باشد.

5 نتیجه گیری

اکتساب داده ها اهمیت بالایی دارد، اما حتی بیشتر از آن، اطلاعاتی که از آن داده ها گرفته می شود، منبع ارزشمندی برای رقابت شرکت ها است. این همان چیزی است که این مقاله به آن پرداخته است، یعنی سنسورهایی که در صنایع مسئول به دست آوردن دادههای مربوط به جنبههای مختلف شرکتها هستند.

این مقاله یک رویکرد نظری در مورد موضوع مورد بحث، “کالیبراسیون و صدور گواهینامه سنسورهای صنعتی – یک بررسی جهانی” ارائه میکند که به موضوعات اصلی زیر میپردازد: سنسورهای صنعتی. مترولوژی; سنسورهای رسمی کالیبراسیون; کالیبراسیون سنسورهای آنلاین؛ گواهی کالیبراسیون. هنگامی که سوال در مورد “کالیبراسیون سنسورهای رسمی” است، مفهوم و اینکه چگونه شرکت ها می توانند این موضوع را به بهترین نحو و موثر مدیریت کنند ، می توان نتیجه گرفت که کالیبراسیون وظیفه اطمینان از قابلیت ردیابی اندازه شناسی و در نتیجه اطمینان از صحت را بر عهده دارد. همچنین می توان دریافت که بدون مدیریت موثر سیستم اندازه شناسی، می تواند منجر به استفاده از تجهیزات منسوخ از وضعیت کالیبراسیون و متعاقباً از دست دادن قابلیت ردیابی به استانداردهای مرجع شود.

این مقاله همچنین بر اهمیت نظارت بر خط (OLM) با هدف به حداکثر رساندن در دسترس بودن تجهیزات تأکید می کند. به عنوان نتیجه نهایی می توان گفت که از طریق گواهی کالیبراسیون، شرکت ها می توانند با استفاده از داده های موثر و حذف خطاهای اندازه گیری، کارایی اندازه گیری های خود را تضمین و اثبات کنند. بنابراین، بدون حمایت اندازهشناسی در صنایع بزرگ، خطاهای اندازهگیری و دادههای غیرقابل اعتماد وجود خواهد داشت که به نوبه خود میتواند منجر به ریسکها و هزینههای غیرقابل کنترل و در نتیجه از بین رفتن اعتماد بازار شود.

(Martins, Farinha et al. 2020)

Martins, A., et al. (2020). “Calibration and Certification of Industrial Sensors—A Global Review.” WSEAS Trans. Syst. Control: 394-416.

CalibrationAndCertificationOfIndustrialSensores-AGlobalRaview.pdf – Google Drive

A. Martins, “Gestão de Laboratório de Calibração de Equipamentos de Análises de Vibrações,” Instituto Superior de Engenharia de Coimbra, 2019.

A. B. Martins, J. Rodrigues, and J. Farinha, “Laboratório de Metrologia no apoio à Manutenção de Condição,” 15.o Congr. Nac. manutenção, 2019.

A.-K. Wiemann, M. Stein, and K. Kniel, “Traceable metrology for large involute gears,” Precis. Eng., vol. 55, no. September 2018, pp. 330–338, Jan. 2019, doi: 10.1016/j.precisioneng.2018.10.001.

بدون دیدگاه